BWT Alpine F1® Team a tutta velocità con la stampa 3D

Il team di Formula 1 accelera lo sviluppo di prototipi funzionali: solo 90 minuti per realizzare in 3D stampi a iniezione

BWT Alpine è una squadra specializzata nella realizzazione di macchine da corsa per la Formula 1 e segue la produzione di tutti i particolari che vanno a comporre le sue vetture, partendo dalla prototipazione allo sviluppo di nuovi design, fino al test drive su pista.

Tra un campionato e quello successivo il team di ricerca e sviluppo ha a disposizione solo pochi mesi per portare avanti lo studio di nuovi componenti per cui è stato necessario trovare un metodo per incrementare la velocità del processo di test dei singoli componenti.

BWT Alpine deve sviluppare e testare con estrema rapidità, prima nella galleria del vento e poi su pista, un gran numero di varianti diverse di componenti, assemblando solo quelli che restituiscono i migliori risultati. I pochi mesi tra la fine di un campionato e l’inizio di quello successivo costituiscono una vera e propria sfida. In questo breve intervallo gli ingegneri di BWT Alpine devono mettere alla prova tutti i nuovi elementi. È quindi indispensabile disporre di un sistema affidabile per ottenere i componenti di cui hanno bisogno in tempi sempre più ridotti.

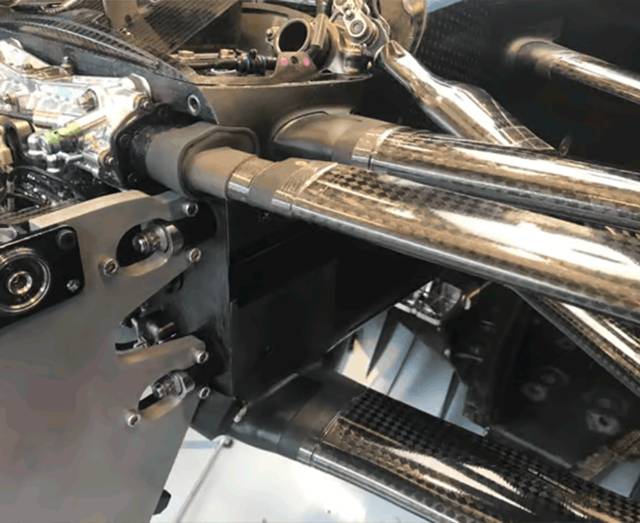

In particolare, la ricerca di nuovi metodi di produzione si è concentrata sui soffietti morbidi in materiale siliconico e poliuretanico che vengono montati sulle auto da corsa. Questi elementi sono sottoposti a stress importanti durante l’utilizzo e devono quindi rispettare caratteristiche di resistenza e performance stringenti prima di essere testate sul campo.

In passato, l’unico modo per ottenere i componenti iniettati era quello di realizzare uno stampo a iniezione lavorato con un centro di lavoro. Per queste commesse BWT Alpine faceva riferimento a diverse officine meccaniche, che richiedevano diversi giorni per lavorare e consegnare lo stampo.

Questa dinamica non permetteva agli ingegneri di gestire agevolmente i flussi di lavoro per il test di nuovi componenti, vista la grande quantità di forme e materiali iniettati diversi da testare ogni giorno. In sostanza i tempi di produzione dello stampo tradizionale non consentono di dare una risposta abbastanza rapida prima del successivo test drive per validare le varianti.

Il team di BWT Alpine ha quindi adottato un approccio additivo per realizzare in meno tempo gli stampi necessari per la gran varietà di prototipi richiesta.

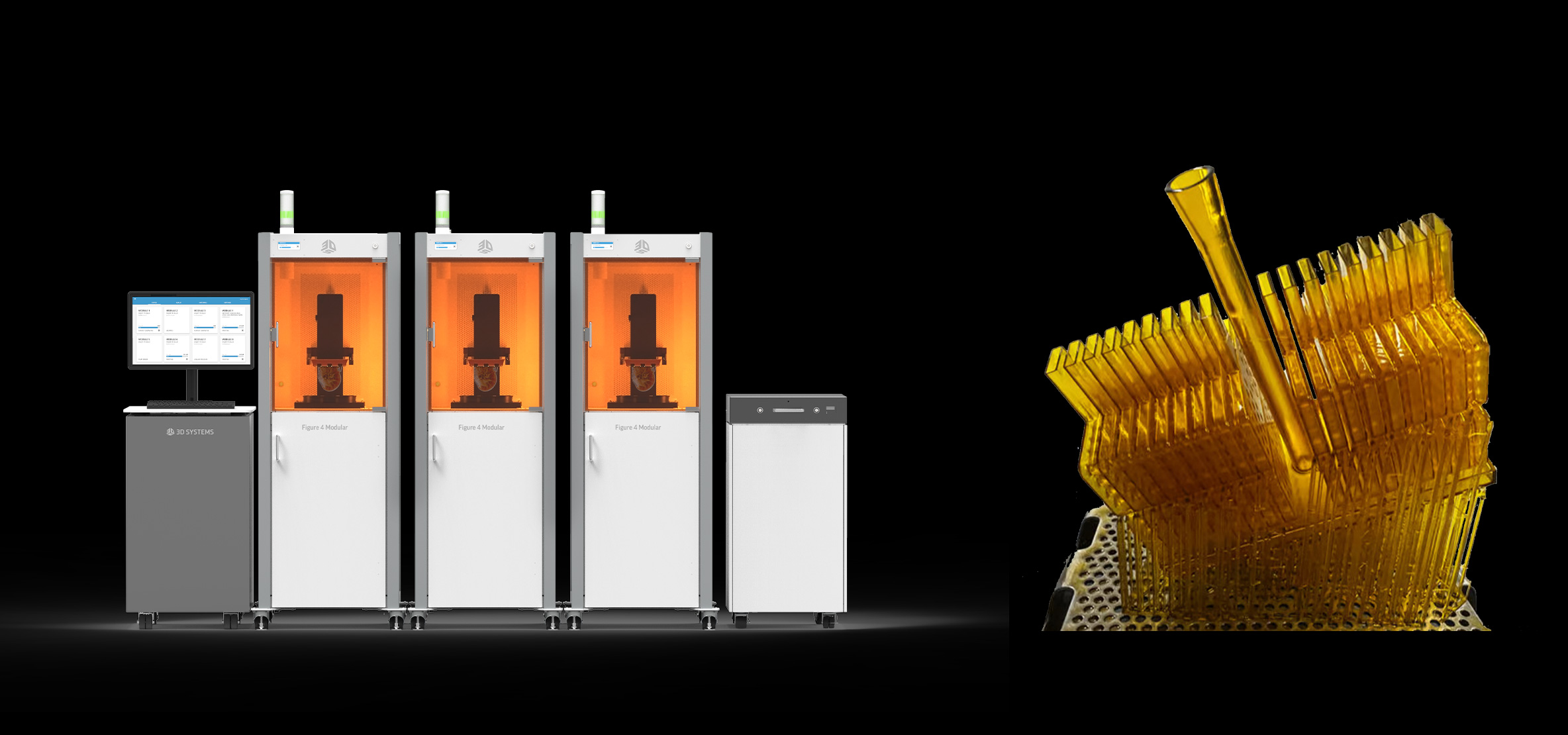

Grazie alla stampante 3D a resina liquida Figure 4 Modular di 3D Systems, BWT Alpine oggi realizza degli stampi a iniezione a perdere per rispondere velocemente a questa necessità. La versatilità e la facilità di utilizzo rendono Figure 4 Modular lo strumento perfetto per lavorare in condizioni di lavoro frenetico come quelle imposte dal settore della Formula 1.

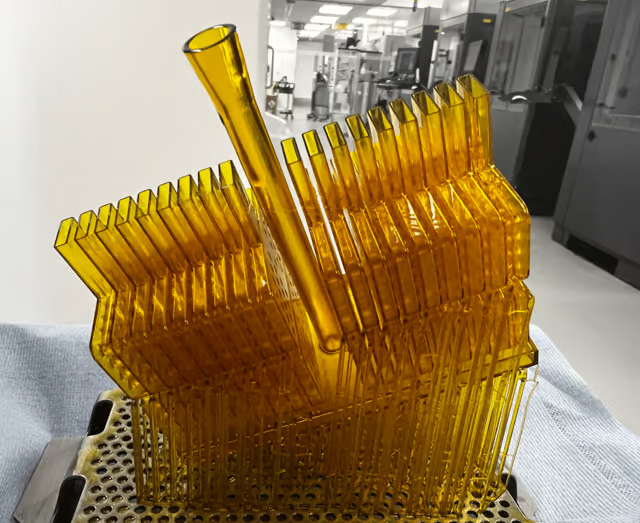

Il materiale Figure 4 Eggshell-AMB 10 permette di ottenere stampi sacrificali, resistenti alla pressione dell’iniezione di materiali e alle alte temperature, in modo da poter realizzare l’oggetto iniettato finale in una sola giornata.

Con questo approccio BWT Alpine oggi può produrre direttamente in casa gli stampi, senza doversi rivolgere a fornitori esterni. I tempi di attesa per avere in mano un prototipo funzionale sono passati da diverse settimane a poche ore.

La stampante Figure 4 Modular si occupa della produzione dello stampo a iniezione sacrificale con il materiale Eggshell-AMB 10, studiato appositamente per la stampa a iniezione, per la sua rigidità, resistenza a pressioni e temperature elevate e per la facilità di rimozione dell’oggetto al termine del processo. All’interno dello stampo viene iniettato il silicone o il poliuretano e, una volta che il materiale si è solidificato, lo stampo esterno viene rotto, liberando il componente finito e pronto per il test su strada.

I vantaggi ottenuti con la stampa 3D da BWT Alpine

-

La riduzione dei tempi di produzione: oggi bastano 90 minuti per realizzare rondelle ed elementi di tenuta per le vetture. Per realizzarli con stampo a fusione o con lavorazioni meccaniche classiche sarebbero stati richiesto diversi giorni, se non addirittura più di una settimana,

-

La flessibilità per affrontare un grande numero di lavorazioni e materiali diversi grazie all’uso dello stampo sacrificale, dentro al quale possono essere colati diversi materiali morbidi, ceramici e metallici per effettuare tutti i test necessari.

Secondo Pat Warner, responsabile della produzione, il vero vantaggio rappresentato da questo tipo di produzione è legato alla versatilità del processo di stampaggio.

Warner commenta: “Disponiamo di un’immensa gamma di materiali e possiamo utilizzarli praticamente tutti nell’arco di una giornata. Non riesco a immaginare altri modi per produrre così tanti componenti diversi.”

-

Il flusso di lavoro semplice che consiste nell’invio del file 3D al programma 3D Sprint dal quale viene lanciato il job di stampa e si finisce il processo passando alla fase di pulizia dello stampo sacrificale tramite immersione in un agente di pulizia. A questo punto lo stampo sacrificale è pronto per ricevere il materiale iniettato. In totale il processo richiede una giornata.

-

Alte prestazioni rispettate anche in ambienti difficili. Il settore della formula 1 richiede di mantenere degli standard di performance molto alti: durante gare e test sul campo le vetture vengono sottoposte a stress importanti, sia per quanto riguarda le temperature che per gli sforzi meccanici. Nelle parole di Warner “È un ambiente terrificante in cui inserire qualcosa di nuovo e siamo alla continua ricerca della perfezione. Dobbiamo assicurarci che tutte le parti svolgano la loro funzione secondo le aspettative.”

La qualità superficiale dei componenti finiti ottenuta con gli stampi realizzati in 3D permette alte prestazioni aerodinamiche anche su parti con forme molto complesse.

3DZ: un partner esperto

3DZ è un rivenditore dei migliori brand di stampanti di diverse tecnologie: questo permette di offrire alle aziende un supporto nella scelta della soluzione veramente più adatta alle proprie esigenze. Vuoi sottoporre la tua esigenza ad un nostro esperto di stampa 3D?

Contattaci per fissare un appuntamento.