7 vantaggi strategici della stampa 3D nell’automazione di fine linea. Il caso TMG Impianti

Pezzi custom in tempi più rapidi per soddisfare le richieste dei propri clienti

L'AZIENDA

TMG impianti è un’azienda veneta che, da oltre 45 anni, progetta e produce soluzioni personalizzate per l’automazione degli impianti di fine linea per vari settori.

I macchinari di fine linea consentono di prendere e posizionare il prodotto finito su pallet o in cartoni per essere più facilmente spostato e stipato in magazzino. L’automazione di quest’attività, in passato svolta manualmente, permette di velocizzare notevolmente il processo di movimentazione e imballaggio dei prodotti. Le macchine di TMG possono facilmente essere adattate alle caratteristiche del prodotto da movimentare. La caratteristica di operare per l’automatizzazione di numerosi settori ha consentito a TMG di conoscere da vicino le richieste e le esigenze specifiche dei vari ambiti industriali.

Come avere pezzi customizzati nel più breve tempo?

L’elevata e crescente variabilità dei prodotti da manipolare in tempi sempre più brevi ha portato TMG davanti all’esigenza di cercare soluzioni diverse per poter continuare a soddisfare i propri clienti.

“Produciamo su commessa e per soddisfare le richieste dei nostri clienti ci siamo spinti a modificare la nostra metodologia di progettazione ed esplorare nuove forme di produzione. Siamo partner per le forniture ufficiali di alcune multinazionali del nostro settore e avevamo richieste a cui non riuscivamo più a rispondere con le tecniche tradizionali, soprattutto per la flessibilità e velocità che ci veniva richiesta”.

“Abbiamo 45 anni di storia e 1000 installazioni di impianti. Il nostro è un bene durevole con una durata media di 20-25 anni. Facciamo progettazione, programmazione e tutto questo è gestito internamente”.

“Poter offrire componenti dei macchinari customizzati nel più breve tempo possibile per far fronte alla grande variabilità di oggetti da movimentare è diventata una necessità”, racconta Andrea Dolzan, COO, Direttore Operations per TMG Impianti. Per TMG era quindi necessario ridurre sia i tempi di prototipazione sia quelli di produzione vera e propria del pezzo ad uso finale.

“Durante il periodo del Covid poi, un’altra richiesta particolarmente importante è stata quella dei pezzi di ricambio per i macchinari, vista l’imprevedibilità delle tempistiche della filiera di approvvigionamento tradizionale.”

TMG aveva inoltre l’esigenza di:

- Poter progettare e realizzare geometrie molto complesse

- Semplificare gli elementi composti da più parti

- Ridurre i pesi delle parti in movimento per migliorare la resa dell’automazione

La stampa 3D con rinforzo di fibra

Alla luce di queste esigenze, TMG ha iniziato a prendere in considerazione di integrare la produzione tradizionale con l’utilizzo della stampa 3D. Nel 2019 inizia il suo viaggio nel mondo dell’Additive Manufacturing esplorando nuove tecnologie produttive.

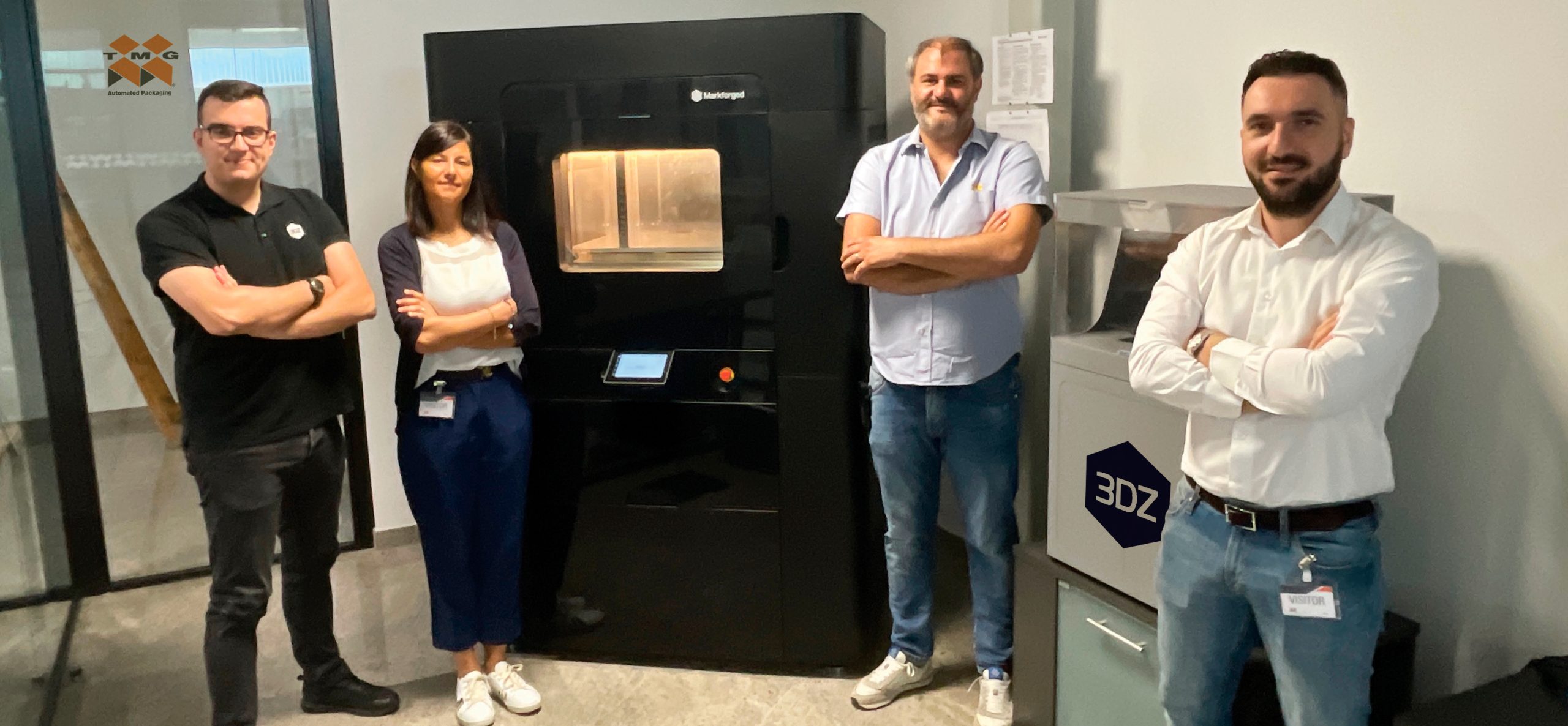

All’inizio del 2020 TMG si rivolge a 3DZ per far realizzare e poi testare i primi prototipi stampati in 3D. Dalla seconda metà dell’anno inizia già ad installare le parti stampate in 3D come elementi ad uso finale nei suoi impianti di automazione.

Nel 2021 decide di internalizzare la stampa 3D, scegliendo, con il supporto di 3DZ, la stampante X7 di Markforged con tecnologia di stampa a filo CFR. 3DZ si è occupata poi dell’installazione della macchina e della formazione del personale.

Il punto di forza della stampante X7 di Markforged è la capacità di stampare componenti rinforzati con fibra continua di Carbonio, Kevlar, Fibra di Vetro e Fibra di Vetro per alte temperature. L’utilizzo di queste fibre offe la possibilità di ottenere parti resistenti come l’alluminio ma con peso estremamente inferiore.

TMG realizza impianti che devono movimentare parti anche pesanti, inoltre molti componenti sono a vista e non sottoscocca. Aveva dunque la necessità di fornire ai suoi clienti parti estremamente robuste ma anche esteticamente belle. Una delle caratteristiche principali della tecnologia di stampa CFR è quella di poter realizzare componenti con rinforzo di fibre continue per ottenere parti che, oltra ad avere una struttura molto resistente hanno allo stesso tempo un’ottima qualità superficiale. La stampante X7 era quindi la scelta più indicata.

Visti i numerosi benefici ottenuti dall’introduzione della stampa 3D in azienda, nel 2023 TMG decide di ampliare ulteriormente il potenziale produttivo in Additive Manufacturing, realizzando internamente una nuova area dedicata alla stampa 3D e, inserendo, tra i primi in Italia, la nuova stampante FX20 di Markforged. FX20 è la stampante più potente, veloce e sofisticata con tecnologia a filo CFR.

In TMG questa stampante, in grado di realizzare pezzi resistenti di grandi dimensioni, è utilizzata per passare sempre più velocemente dal prototipo al pezzo ad uso finale in macchina e per fare “metal replacement”, cioè sostituire i pezzi in metallo o alluminio dei suoi impianti con componenti in plastica più leggeri.

L’acquisto di questa nuova stampante fa parte di un nuovo progetto più ampio: aumentare notevolmente la produzione di componenti finali e utilizzare le stampanti 24 ore su 24. Grazie alla possibilità di stampare pezzi di grandi dimensioni inoltre, TMG prevede una riprogettazione non solo del singolo componente ma di più elementi dei loro macchinari.

Perché TMG ha scelto 3DZ

“3DZ ci ha guidato nella scelta della giusta tecnologia, ci ha supportato nella realizzazione di test per capire l’efficacia dei componenti prodotti con la stampa 3D”, dice ancora Dolzan. “Successivamente, dopo l’arrivo della stampante, 3DZ ci ha fornito una serie di corsi sul Design for Additive e insegnato come riprogettare un pezzo in maniera ottimale per la stampa 3D: una progettazione ad hoc ci ha permesso di ridurre ulteriormente il materiale di scarto, i tempi e i costi di realizzazione dei pezzi. Migliorare la velocità di risposta alle richieste dei nostri clienti ci ha permesso di ottenere delle commesse molto importanti”.

“Avere una sede 3DZ vicino è fondamentale per riuscire a confrontarsi in ogni momento e poter intervenire per qualsiasi esigenza. E poi 3DZ ci supporta anche con il suo servizio di assistenza tecnica certificata”.

I 7 VANTAGGI DELL’INTRODUZIONE DELLA STAMPA 3D

Dall’introduzione dell’Additive Manufacturing in TMG il bilancio sull’utilizzo della stampante e sugli obiettivi raggiunti è estremamente positivo:

𝟭. 𝗠𝗔𝗦𝗦𝗜𝗠𝗔 𝗣𝗥𝗢𝗗𝗨𝗧𝗧𝗜𝗩𝗜𝗧𝗔’

In un solo anno, la stampante X7 ha realizzato 1450 pezzi e stampato per 6500 ore. Si tratta del 75% delle ore disponibili in un anno solare: TMG è l’esempio di utilizzo della stampante 3D per una produzione continua di pezzi.

𝟮. 𝗗𝗔𝗟 𝗣𝗥𝗢𝗧𝗢𝗧𝗜𝗣𝗢 𝗔𝗟 𝗣𝗘𝗭𝗭𝗢 𝗙𝗜𝗡𝗔𝗟𝗘

Passare dall’idea iniziale di utilizzare la stampa 3D per la prototipazione all’utilizzo di quel prototipo direttamente in produzione è stato un passaggio molto veloce.

𝟯. 𝗥𝗜𝗗𝗨𝗭𝗜𝗢𝗡𝗘 𝗗𝗘𝗜 𝗧𝗘𝗠𝗣𝗜 𝗗𝗜 𝗣𝗥𝗢𝗗𝗨𝗭𝗜𝗢𝗡𝗘 (-𝟴𝟬%)

“Siamo passati dal disegnare una bottiglia a mano e fare i prototipi con il cartoncino, con risposte non del tutto precise, fino ad avere un pezzo stampato in 3D pronto da testare in pochi minuti e che, se validato, possiamo mandare subito in produzione”. Avere una stampante 3D in azienda ha permesso di ridurre notevolmente i tempi di produzione: i tempi per molti particolari sono stati abbattuti dell’80%.

𝟰. 𝗜𝗡𝗗𝗜𝗣𝗘𝗡𝗗𝗘𝗡𝗭𝗔 𝗗𝗔𝗜 𝗙𝗢𝗥𝗡𝗜𝗧𝗢𝗥𝗜 𝗘𝗦𝗧𝗘𝗥𝗡𝗜

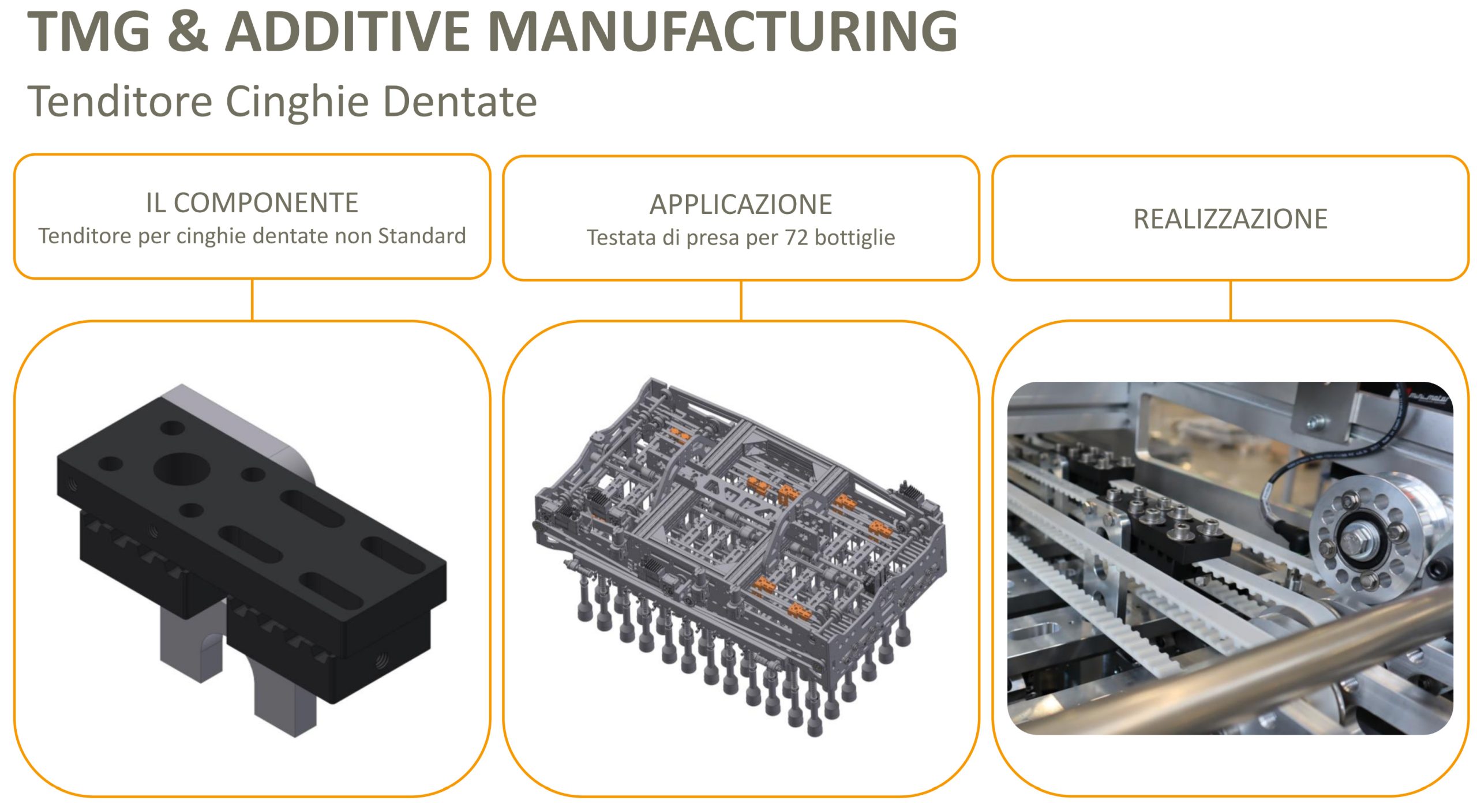

La stampa 3D ha reso TMG in grado di sopperire alla difficoltà legate ai lunghi tempi di approvvigionamento e reperimento delle materie prime avute negli ultimi anni e all’irreperibilità o al ritardo di consegna dei fornitori di alcuni componenti meccanici. Ad esempio, ha progettato una puleggia che non si trovava sul mercato, per poi stamparla e produrla internamente con la manifattura additiva.

𝟱. 𝗣𝗢𝗦𝗦𝗜𝗕𝗜𝗟𝗜𝗧𝗔’ 𝗗𝗜 𝗥𝗘𝗔𝗟𝗜𝗭𝗭𝗔𝗥𝗘 𝗚𝗘𝗢𝗠𝗘𝗧𝗥𝗜𝗘 𝗖𝗢𝗠𝗣𝗟𝗘𝗦𝗦𝗘

L’elevata variabilità dei prodotti manipolati dagli impianti TMG non permetteva, con le tecnologie tradizionali, di ottenere dei meccanismi che garantissero una presa idonea.

La stampa 3D si è rivelata molto più versatile permettendo a TMG di creare geometrie complesse e trovare efficaci soluzioni anche per le richieste più complesse.

𝟲. 𝗦𝗘𝗠𝗣𝗟𝗜𝗖𝗜𝗧𝗔’ 𝗗𝗘𝗚𝗟𝗜 𝗘𝗟𝗘𝗠𝗘𝗡𝗧𝗜 𝗖𝗢𝗠𝗣𝗢𝗦𝗧𝗜

TMG ha sostituito elementi prima composti da 4/5 pezzi distinti, che venivano acquistati da fornitori esterni e assemblati con lavorazioni diverse, con parti stampate in un unico pezzo.

Ridisegnare un pezzo complesso per realizzarlo in un unico elemento permette di:

– ridurre i codici a barre da gestire

– eliminare delle operazioni di assemblaggio liberando manodopera

– semplificare tutti i processi sia dell’ufficio acquisti sia della logistica.

𝟳. 𝗥𝗜𝗗𝗨𝗭𝗜𝗢𝗡𝗘 𝗗𝗘𝗜 𝗣𝗘𝗦𝗜 𝗘 𝗗𝗘𝗜 𝗖𝗢𝗡𝗦𝗨𝗠𝗜

Grazie ai materiali di stampa estremamente resistenti ma più leggeri, TMG è riuscita ad ottenere una diminuzione del peso delle attrezzature di presa dal 30 al 50%.

Questo ha permesso di poter diminuire anche la potenza installata mantenendo invariata la produttività.

FUTURO

“Crediamo molto nelle potenzialità della stampa 3D e siamo convinti che l’Additive Manufacturing sia la tecnologia del futuro che andrà in gran parte a sostituire le più comuni tecnologie produttive.

Un altro aspetto molto importante per noi è la sostenibilità, di cui l’Additive Manufacturing è sinonimo, vista la bassa quantità di energia utilizzata nel processo e l’assenza di materiale di scarto” conclude Dolzan

3DZ, un partner esperto

3DZ è un rivenditore dei migliori brand di stampa e scansione 3D con esperienza ultradecennale. Accompagna le aziende nella scelta della tecnologia 3D migliore per le loro specifiche esigenze.

Contattaci: il nostro team è a tua disposizione