Attrezzature e utensili in 3D per la riduzione di peso, tempi e costi nell'industria automobilistica - MMM

L'esperienza di MMM con la stampa 3D.

Da oltre 75 anni Manufactura Moderna de Metales (MMM) produce componenti per autoveicoli. Dinamismo, proattività e, soprattutto, un elevato grado di specializzazione sono le principali forze trainanti del suo spirito di innovazione e della ricerca di nuove soluzioni, come quelle che mirano alla lotta al Cambiamento Climatico, grazie alle sue competenze nelle tecnologie ingegneristiche e manifatturiere.

Nel 2019, come risultato di questa costante ricerca dell’eccellenza e dell’innovazione, MMM ha identificato la necessità di introdurre la tecnologia 3D nei suoi processi produttivi.

MMM non aveva una conoscenza pregressa e specifica della produzione additiva o delle varie tecnologie disponibili. È stato allora che MMM ha contattato 3DZ per una consulenza iniziale.

La sfida: ridurre il peso dei componenti e i tempi e i costi per la loro realizzazione.

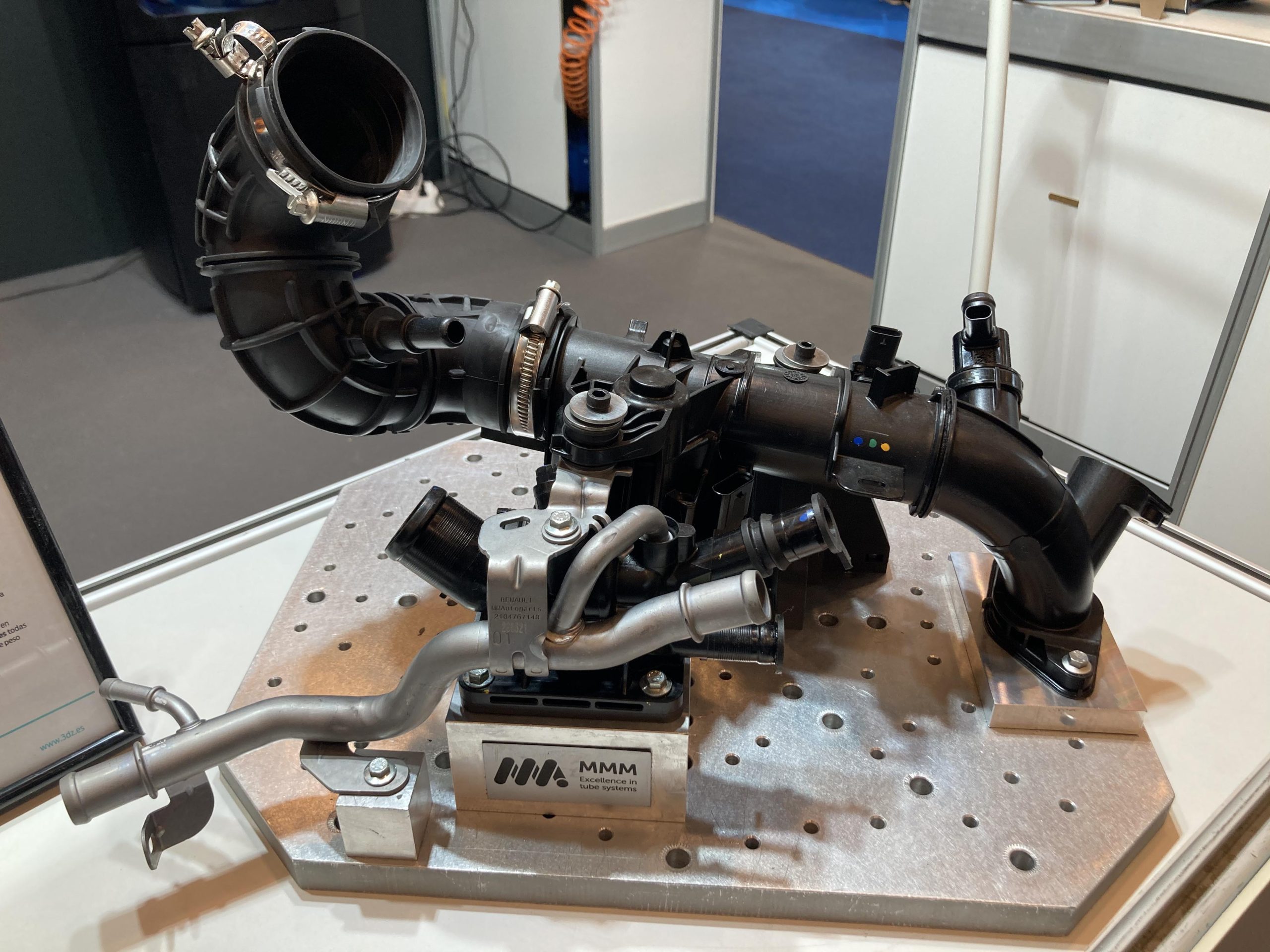

MMM produce componenti per autoveicoli per simulare le condizioni in cui funzioneranno una volta installati nel motore del veicolo. Uno dei test che i pezzi prodotti devono superare è quello delle vibrazioni. La sfida consisteva nel ridurre il peso dei componenti, e allo stesso tempo garantire il superamento dei vari test.

Un’altra sfida è stata quella di creare attrezzature per la piegatura dei tubi metallici nella fase di sviluppo per ridurre i tempi e i costi associati ai nuovi progetti.

Inoltre, è stato necessario creare calibri e altri elementi di controllo sia per la produzione che per lo sviluppo del prodotto.

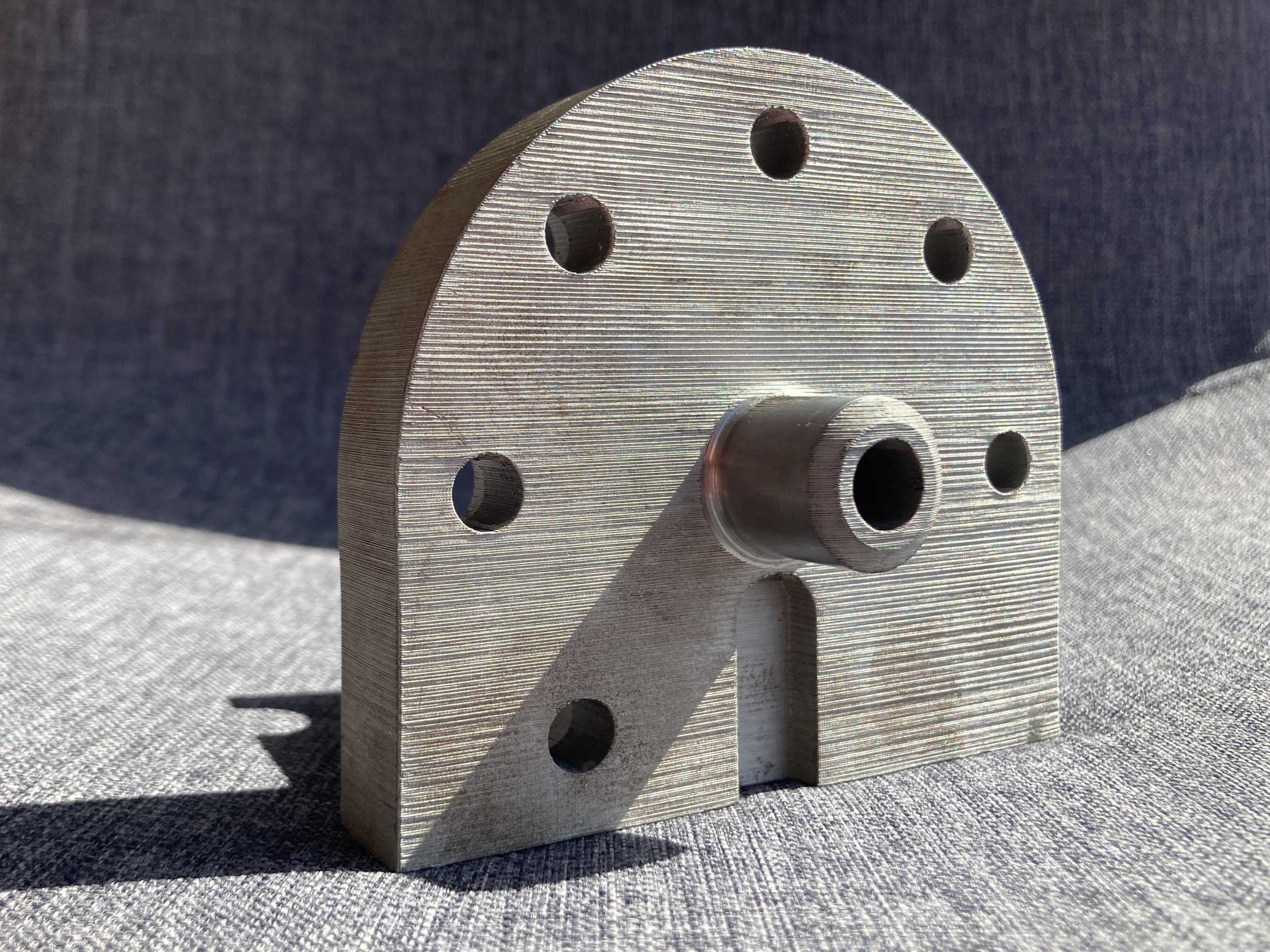

Calibro di controllo

Utensile per la piegatura dei tubi nel software Eiger, pronto per essere stampato con la stampante 3D Markforged Metal X.

La soluzione 3D

Per più di un anno sono stati effettuate effettuate varie prove e simulazioni con le diverse tecnologie di stampa 3D di cui 3DZ è distributore ufficiale; studi di fattibilità, ritorno sull’investimento, materiali diversi per la produzione di attrezzature per la curvatura dei tubi, utensili, calibri e altro ancora.

Infine, MMM ha deciso di integrare la stampante 3D Metal X come parte del suo processo produttivo per la creazione di prototipi funzionali. Questo ha permesso di ridurre al minimo il tempo end-to-end dei componenti, accelerando la consegna e il successivo time-to-market dei suoi prodotti rispetto alla lavorazione tradizionale con CNC.

Per integrare i processi di realizzazione delle attrezzature di produzione, MMM ha acquistato anche un’altra stampante 3D di Markforged in grado di stampare materiali resistenti in fibra di carbonio continua. La X7 offre la versatilità di produrre parti precise ed estremamente resistenti in tempi brevi, grazie alla possibilità di inserire rinforzi in fibra continua durante il processo di stampa. L’azienda utilizza questa stampante 3D per la prototipazione di componenti.

Ora, Modern Metal Manufacturing combina i componenti prodotti sulla X7 con quelli della Metal X per creare attrezzature ibride ad alta resistenza e peso ridotto. Un esempio sono i calibri e gli altri strumenti di controllo che si abbinano ad altri componenti realizzati con Metal X.

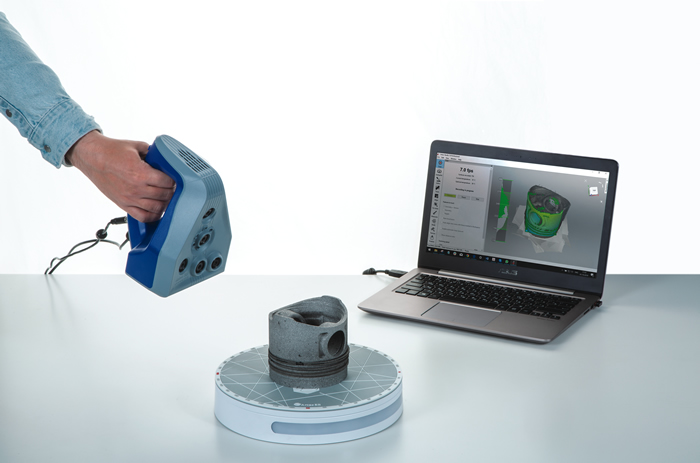

Modern Metal Manufacturing dispone anche di un reparto di metrologia dotato di uno scanner 3D Space Spider di Artec, perfetto per catturare oggetti piccoli o dettagli complessi di oggetti grandi con una precisione costante e colori brillanti.

Il software utilizzato è Geomagic Control X. Grazie a questa soluzione metrologica intelligente, il reparto qualità ha accesso a una gamma completa di controlli intuitivi, nonché a flussi di lavoro tracciabili e ripetibili per un processo di misurazione della qualità più efficiente. Rendendo i processi di reportistica e analisi più rapidi e semplici, Geomagic Control X garantisce l’ottimizzazione del processo produttivo e il miglioramento della qualità.

Il risultato: maggiore capacità produttiva e flessibilità in un mercato altamente volatile.

“Grazie al nostro partner 3DZ, MMM si sta espandendo nelle tecnologie di Additive Manufacturing con materiali ad alte prestazioni (metallo e materiali compositi). Le nostre attrezzature, pronte in poche settimane, possono produrre (formare) e controllare i nostri prodotti… ma non più solo nella fase di prototipazione. Capacità ingegneristiche + stampa 3D = espansione delle nostre capacità produttive, più flessibili che mai quando il nostro mercato, sempre più volatile, lo richiede“, afferma Josep Martin, Direttore R&D di MMM dal suo profilo LinkedIn.

Le soluzioni di Markforged, sia in composito con la X7 che in metallo con la Metal X, consentono di prototipare componenti per il settore automobilistico,

- Riducendo la necessità di esternalizzare parte del processo produttivo grazie alla stampa interna di tutti gli attrezzature necessarie.

- Ridurre i costi di produzione grazie al basso TCO delle macchine di produzione additiva.

- Traendo vantaggio dalla possibilità di far lavorare le stampanti 3D senza presidio dell’operatore.

Il tutto con l’ulteriore vantaggio della riduzione di peso che deriva dall’utilizzo di queste tecnologie.

LA SOLUZIONE IN BREVE

La soluzione completa di Markforged per la produzione additiva:

- Stampanti 3D, Eiger (software) e materiali (Onyx, Carbonio, 17-4 ph, H13, ecc.).

- Markforged X7 per la stampa di compositi e fibre continue.

- Markforged Metal X per la stampa di metalli.

RIDUZIONE DELL’80% DEI COSTI

DA 4-6 SETTIMANE A 24-48 ORE

3DZ, un partner esperto

Noi di 3DZ siamo distributori esperti di stampa e scansione 3D dei migliori marchi sul mercato. Aiutiamo le aziende a scegliere la tecnologia e i materiali più adatti alle loro specifiche esigenze. Contattateci: i nostri esperti di stampa e scansione 3D sono a vostra disposizione.