Le stampanti 3D Markforged per la produzione di tool per il sollevamento pesi industriali

Wärtsilä e Markforged creano nuovi strumenti industriali con la stampa 3D

Markforged, fornitore leader di stampanti 3D in metallo e fibra di carbonio, ha collaborato con Wärtsilä – gruppo tecnologico leader al servizio della marina e mercati energetici – realizzando uno strumento di sollevamento per i suoi motori stampato in 3D, utilizzando la tecnologia di produzione additiva.

Lo strumento composito è stato progettato, prodotto e testato da Wärtsilä nei suoi stabilimenti utilizzando la rete di produzione additiva dell’azienda. La procedura di test è stata eseguita in collaborazione con un’agenzia internazionale di certificazione Bureau Veritas, che ha rilasciato lo strumento di certificazione di omologazione.

Wärtsilä è una società finlandese con circa 19.000 dipendenti, oltre 200 uffici e strutture in 80 paesi in tutto il mondo. Nei sui stabilimenti a Vaasa, in Finlandia, e nell’italiana Trieste, Wärtsilä sovrintende la produzione di grandi motori che alimentano un terzo delle più grandi navi cargo al mondo. Da qualche tempo, Wärtsilä è passata agli strumenti compositi stampati in 3D dopo aver lavorato con successo con le stampanti 3D in fibra di carbonio di Markforged.

Tool originale di sollevamento

Al team di Wärtsilä è spesso richiesta la realizzazione di parti per la risoluzione di problemi o per l’ottimizzazione dell’efficienza dei vari processi.

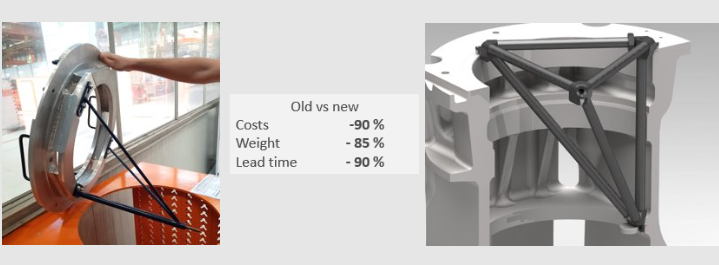

Un esempio degno di nota sono gli strumenti di sollevamento personalizzati per spostare parti del motore molto pesanti come i pistoni. Tradizionalmente, questi strumenti sono forgiati in acciaio solido e sono costosi, richiedono molto tempo per essere fabbricati e sono troppo pesanti per essere facilmente utilizzati o trasportati.

Il team si è affidato alle stampanti 3D Markforged per la soluzione

Wärtsilä si è affidata all’innovazione Markforged, la produzione additiva composita, sfruttando tutti i vantaggi della produzione additiva per realizzare strumenti di sollevamento customizzati, in grado essere sottoposti a carichi elevati. Questi strumenti hanno un costo inferiore rispetto agli strumenti realizzati con sistemi di produzione convenzionali. Uno strumento di sollevamento stampato in 3D è significativamente più leggero e considerevolmente più compatto, facilitando il trasporto su navi commerciali per la manutenzione dei motori.

Consentendo la facile creazione di strumenti specifici per progetti pilota, il nuovo strumento accelera l’introduzione di nuovi prodotti e riduce il time-to-market.

Il risultato

La tecnologia utilizza polimeri rinforzati per applicazioni strutturali, come il sollevamento del pistone e del cilindro di un motore Wärtsilä 26 con un carico di lavoro di 240 kg. Combinando le eccezionali proprietà meccaniche e la leggerezza del filamento rinforzato in fibra di carbonio di Markforged, insieme all’innovativo concetto di design di stampa 3D sviluppato da Wärtsilä, lo strumento di sollevamento è in grado di gestire più di cinque volte il suo carico di lavoro.

Costruito con la tecnologia di stampa 3D Markforged X7, ispirato ai precedenti successi con le stampanti 3D in fibra di carbonio Markforged, gli ingegneri di Wärtsilä hanno riprogettato lo strumento di sollevamento per la sua stampante 3D serie 7 Markforged . La nuova parte in fibra di carbonio continua è più leggera del 75% rispetto alla versione in acciaio originale.

Da quando Wärtsilä è passata agli strumenti compositi stampati in 3D, ha risparmiato circa € 100.000 e, nel caso degli utensili di sollevamento, ha ridotto i tempi di produzione da sei settimane a pochi giorni, passando dalla produzione in modo convenzionale all’utilizzo della stampante 3D X7.

“Questo è un esempio eccezionale dell’approccio intelligente di Wärtsilä alle tecnologie di produzione e mostra il potenziale che la nuova tecnologia può avere per ottimizzare le nostre operazioni. Valutiamo sempre altre applicazioni stampate in 3D e abbiamo già riscontrato numerosi vantaggi in tutto il nostro piano di produzione”, afferma Giuseppe Saragò, direttore eccellenza produttiva di Wärtsilä.