300.000 cicli di produzione con attrezzature stampate in 3D. L'esperienza di Eureka.

Azienda produttrice di componentistica per l'arredamento, prima realizza prototipi e poi attrezzature personalizzate stampate in 3D abbattendo i tempi e i costi del 93%.

L'azienda

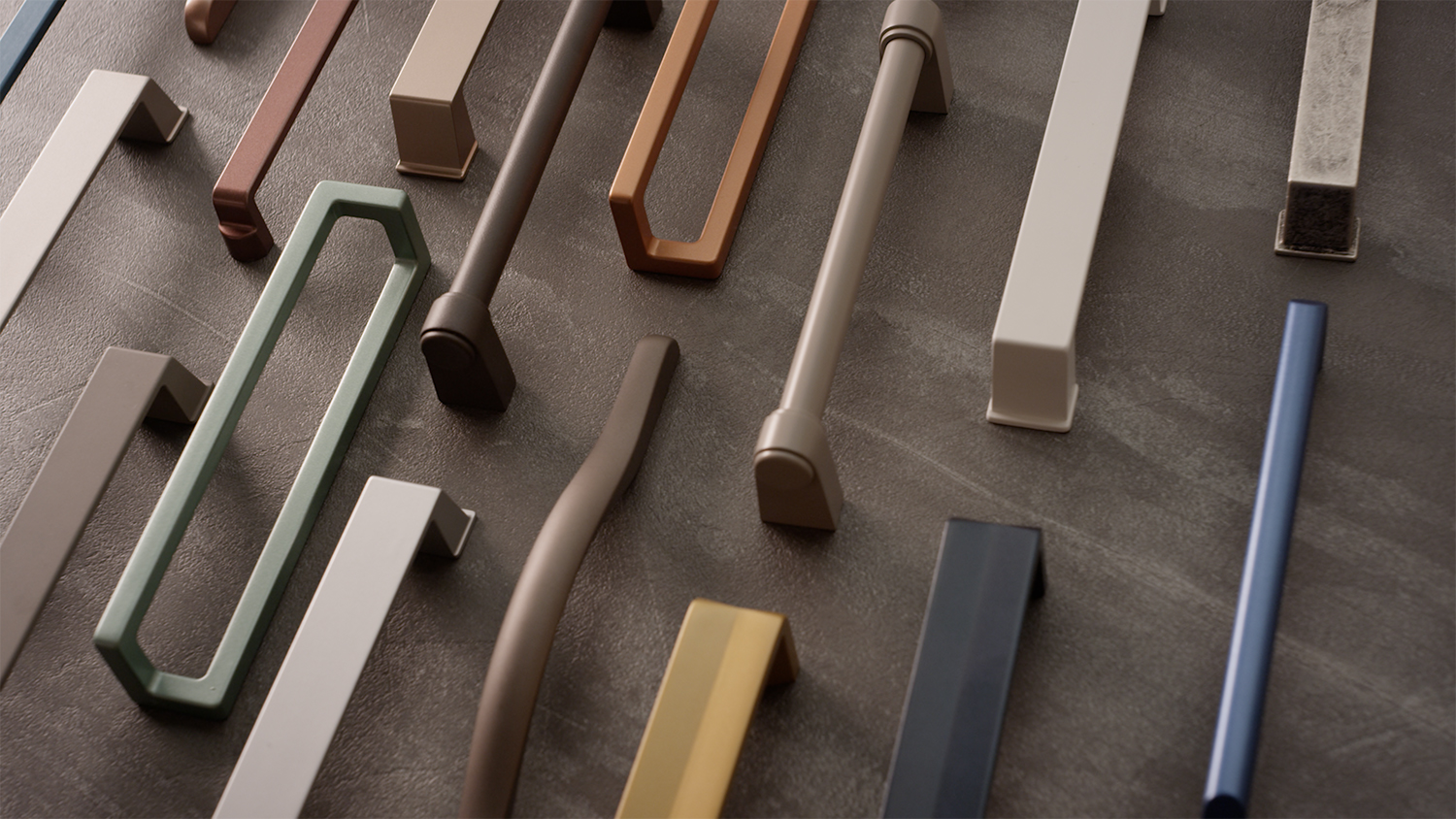

Eureka S.r.l. è un’azienda che produce un’ampia gamma di maniglie e accessori in alluminio e leghe di zamak per il settore dell’arredamento a volumi elevati.

Per Eureka il rapporto di collaborazione con il cliente è fondamentale: dispone infatti di un reparto di prototipazione interno dedicato che si occupa di realizzare i prototipi dei loro prodotti, per la revisione finale del cliente prima della produzione definitiva.

L'esigenza

Per gestire i volumi di produzione e la richiesta di nuovi prototipi Eureka si è dotata internamente di diversi impianti per effettuare lavorazioni meccaniche CNC. Ma i passaggi necessari per avviare la produzione di un nuovo componente erano numerosi.

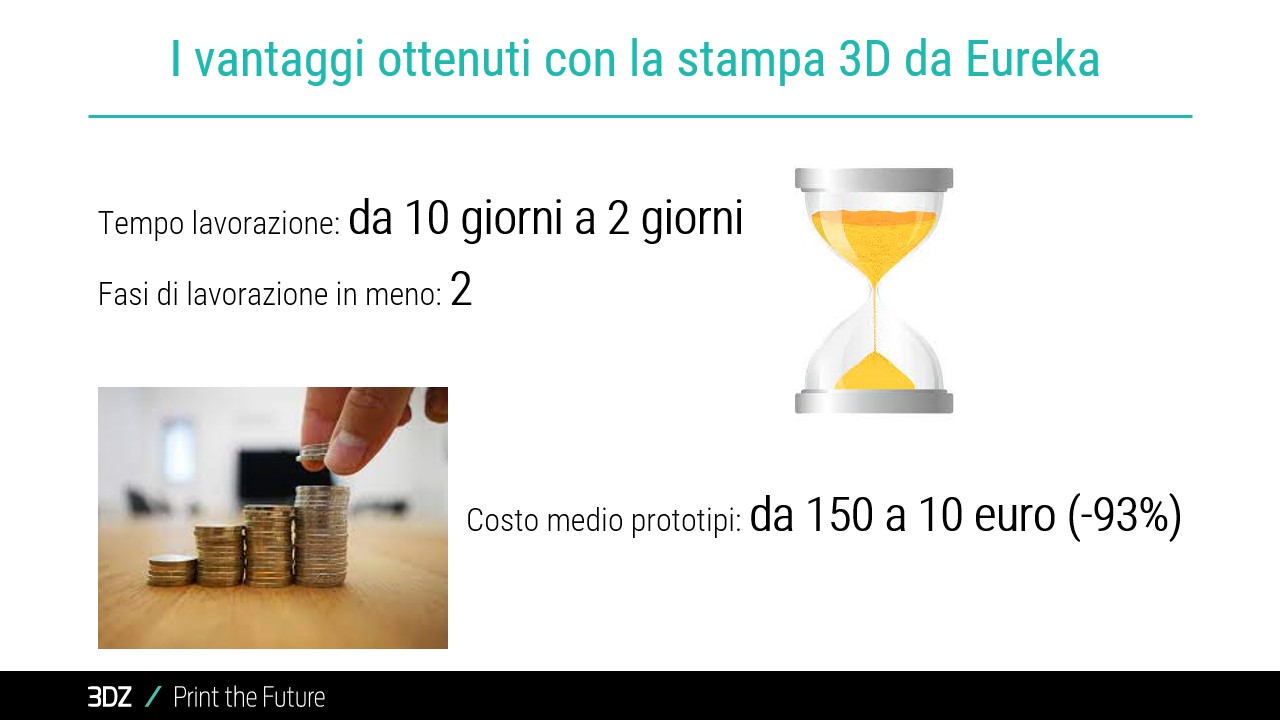

A causa delle molteplici fasi necessarie, il processo arrivava a durare all’incirca una decina di giorni lavorativi con un costo medio dei prototipi di 150 euro, considerando le ore di lavoro degli operatori, i costi delle materie prime e lo scarto del 70% del materiale di partenza dovuto alla produzione sottrattiva.

In passato, si partiva dalla chiamata del cliente che riferiva le esigenze specifiche necessarie del nuovo prototipo.

Poi tutte le informazioni venivano passate al progettista che realizzava il prototipo iniziale. Questo veniva consegnato al progettista CAM che si occupava di preparare il percorso macchina necessario per i sistemi CNC.

Infine, il fresatore si occupava della lavorazione del blocco di alluminio fino ad arrivare ad avere il prototipo grezzo che doveva essere lucidato, levigato e verniciato.

La necessità era quindi quella di ridurre drasticamente i tempi di realizzazione dei prototipi ma anche delle attrezzature dedicate all’uso interno nelle fasi di produzione.

La soluzione

L’introduzione della stampa 3D è stata la svolta.

Il rapporto con 3DZ ha avuto inizio dopo un incontro in fiera; durante questa occasione un operatore tecnico di Eureka ha avuto l’occasione di vedere in prima persona le stampanti 3D presenti nel parco prodotti di 3DZ e ha deciso di chiedere un consulto tecnico sulle capacità delle stampanti.

3DZ ha giocato un ruolo fondamentale nell’analisi delle diverse tecnologie presenti sul mercato della stampa 3D, consentendo ad Eureka di fare una scelta informata sulle differenze tra le diverse stampanti e sui vari materiali disponibili in modo da rispondere al meglio alle loro richieste in fatto di qualità estetica e di robustezza delle parti.

L’attività è stata portata al passo successivo includendo il responsabile dell’area acquisti, Giovanni Covre, che ha potuto fare un confronto a livello economico rispetto alla situazione precedente.

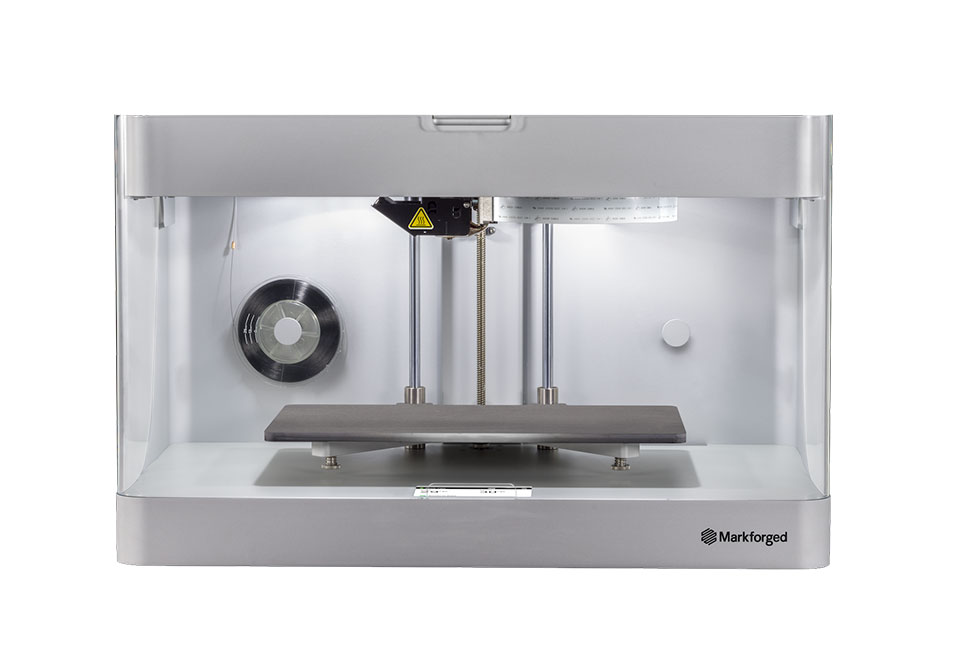

La scelta è ricaduta sulla tecnologia a filo di Markforged per la gamma di filamenti tecnici e la possibilità di rinforzare internamente i componenti con fibre continue. Le caratteristiche della Mark Two la rendono perfettamente in grado di realizzare non solo prototipi dalla grande qualità estetica e con forme complesse come sottosquadri difficili da realizzare con le macchine CNC tradizionali, ma anche di produrre attrezzature meccaniche robuste e affidabili. I filamenti dedicati alla meccanica offerti da Markforged sono meccanicamente e chimicamente resistenti per rispondere agli oli e agli sforzi presenti nelle lavorazioni meccaniche classiche.

Nel caso di Eureka le attrezzature realizzate con l’additive manufacturing sono già state utilizzate sui centri di lavoro per oltre 300 mila cicli di produzione.

I vantaggi ottenuti con l’introduzione della stampa 3D

- Grazie all’additive manufacturing il tempo di lavorazione si è ridotto da 10 giorni ad appena 2 giornate lavorative

- Eureka ha beneficiato di un abbassamento dei costi di prototipi del 93% passando da 150 euro a 10 euro.

- Oggi Eureka evita di dover impegnare 3 reparti per la lavorazione dei particolari. Il progettista non deve più avvalersi di altre figure prima di stampare il componente. La stampante realizza i particolari in autonomia.

- Eureka ha deciso quindi di velocizzare ulteriormente le lavorazioni affidate ai propri operatori realizzando tutta una serie di sagome, dime e posaggi per realizzare le forme delle loro maniglie evitando di dover ottenere questi strumenti dall’esterno.

- La stampa in composito offre la possibilità di realizzare attrezzature e sistemi di presa in materiale plastico che non abradono il pezzo finale.

Il supporto di 3DZ

Giovanni Covre afferma: “Il rapporto che si è instaurato con 3DZ va al di là della semplice relazione tra clienti e fornitori dato che le figure di 3DZ di riferimento continuano a supportarci nella nostra evoluzione interna, consigliando i progettisti interni in merito alle nuove necessità che emergono avendo imparato a sviluppare componenti in maniera additive“.

Il personale interno di Eureka ha recentemente seguito anche corsi di formazione avanzata sulla stampa 3D in materiale composito.

In particolare, secondo Covre: “Il team di 3DZ segue il cliente anche dopo aver venduto la stampante e questo è un grande punto di forza, non si limitano a vendere la stampante ma il rapporto continua e si rafforza nel tempo.”

3DZ accompagna le aziende nell'introduzione della stampa 3D: dopo un'attenta analisi delle necessità specifiche dell'azienda, i nostri esperti di stampa 3D consigliano la tecnologia e i materiali di stampa che meglio possono rispondere alle richieste. Vuoi sottoporci la tua applicazione? Richiedi una consulenza senza impegno.

3DZ, un partner esperto

Noi di 3DZ siamo distributori esperti di stampa e scansione 3D dei migliori marchi sul mercato. Aiutiamo le aziende a scegliere la tecnologia e i materiali più adatti alle loro specifiche esigenze.

Contattaci: i nostri esperti di stampa e scansione 3D sono a tua disposizione.